汽车冲压工艺简介(汽车冲压工艺知识调研)

分类:汽车知识 发布时间:2024-11-11 15:01:22

基本原理

1) 压力成型

压力成型是通过施加压力(借助于压力机和模具)对各种规格的金属板材进行操作,使其发生塑性变形或分离,从而制造出所需形状和尺寸的零件(压力成型件)。此工艺可依据加工温度分为热压力成型和冷压力成型。汽车车身的压力成型属于后者,在常温下进行。主要使用的坯料是热轧和冷轧的钢板及钢带。据统计,全球钢材中有大约60%至70%经过压力成型后成为成品。

2) 压力成型模具

压力成型模具是一种工艺设备,它通过分离、塑形或连接材料(无论是金属还是非金属),批量生产出所需的压铸件。

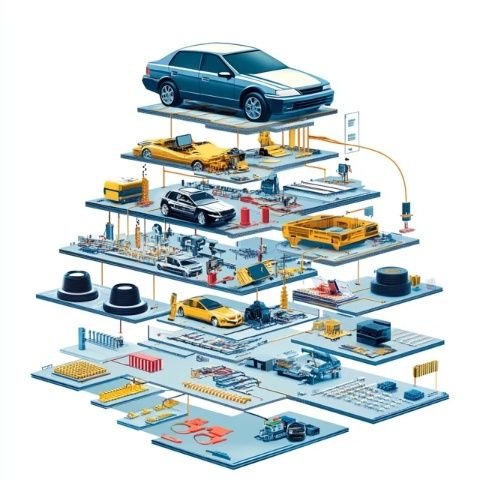

3) 压力成型生产概要流程

产品设计—压力成型工艺策划—模具构造设计—模具制作—压铸件制造

4) 压力成型生产的三大核心要素

关键材料、具备合理压力成型工艺的稳定模具,以及高效的成型设备是必不可少的组成部分。

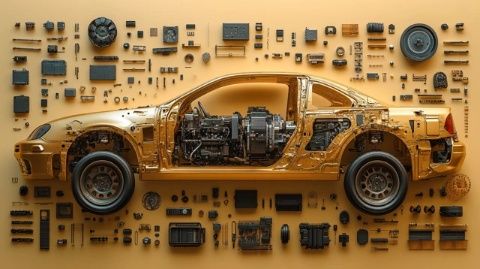

车身压力成型件特性

相比普通压力成型件,汽车车身的压力成型件具有板料薄、形状复杂、尺寸庞大以及表面质量要求极高的特点。这导致其工艺设计、模具构造设计和制造工艺都独具特色。因此,在实际操作中,汽车车身的压力成型件通常被视为独立类别进行深入研究与分析。

车身压力成型件的特性决定了其特殊需求:

1) 表面质量

任何微小的表面缺陷在涂漆后都可能影响视觉效果,破坏整体美感。因此,压力成型件不允许存在波纹、皱褶、凹痕、划伤、缩颈等损害美观的问题。装饰边线和加强筋要求清晰、平滑、对称且过渡均匀。冲压制件的棱角连接需流畅一致,避免不协调现象。

2) 尺寸形状精确度

压力成型件多具有三维立体曲面结构,二维图纸难以准确描绘其形状,因此通常利用三维实体模型进行描述。标注在二维图上的尺寸和曲面形状,如立体表面、孔位置和过渡尺寸等,必须与三维模型保持一致。

3) 强度与刚度

压力成型件需具备足够的强度和刚性,以防止车身发生塑性变形并降低振动。这需要确保压力成型件有足够的变形能力,使材料充分延展。汽车车身外板等平滑曲面部分,由于表面积相对较大,对外力具有一定的抵抗能力。

4) 工艺适应性

车身压力成型件需具备良好的工艺性、焊接装配便捷性、操作安全性,同时具有较高的材料利用率。在规模化生产中,应能经济、安全且稳定地制造出高质量产品。

卓越的汽车从压力成型开始,采用先进生产工艺的制造商将持续为消费者奉献高品质的汽车体验!